海水淡化过滤流程与步骤

海水淡化过滤是海水淡化过程中核心环节,这个一个过程是将含盐量高的海水转化为可供人类使用或饮用的淡水。其目的是去除海水中的悬浮物、胶体、微生物等杂质,为后续的脱盐工序提供预处理。目前主流的海水淡化技术主要包括反渗透法、多级闪蒸法和多效蒸馏法等,其中反渗透法因其能耗相对较低、设备紧凑等优势。本文将为您详细介绍海水淡化过滤流程与步骤相关内容。

海水淡化过滤的主要流程

1.海水取水系统

海水取水是海水淡化过程的第一步,也是影响后续处理效果的关键环节。取水方式通常分为表层取水和深层取水两种:

表层取水:通过海岸边的取水口或伸入海中的管道直接采集表层海水。这种方式成本较低但容易受到风浪、藻类爆发等影响,水质波动较大。

深层取水:通过特殊设计的取水井或离岸取水管获取海面下一定深度的海水。深层海水水质相对稳定,悬浮物和微生物含量较低,但建设成本较高。

取水系统通常配备粗格栅和细格栅,用于拦截大型漂浮物和水生生物,保护后续设备。

2.预处理系统

预处理是保证海水淡化系统长期稳定运行的关键,主要包括以下步骤:

混凝沉淀:

向海水中投加混凝剂,使水中的胶体颗粒脱稳并形成较大的絮体。混凝后的海水进入沉淀池,大部分悬浮物在重力作用下沉降去除。这一过程可去除60-80%的悬浮固体。

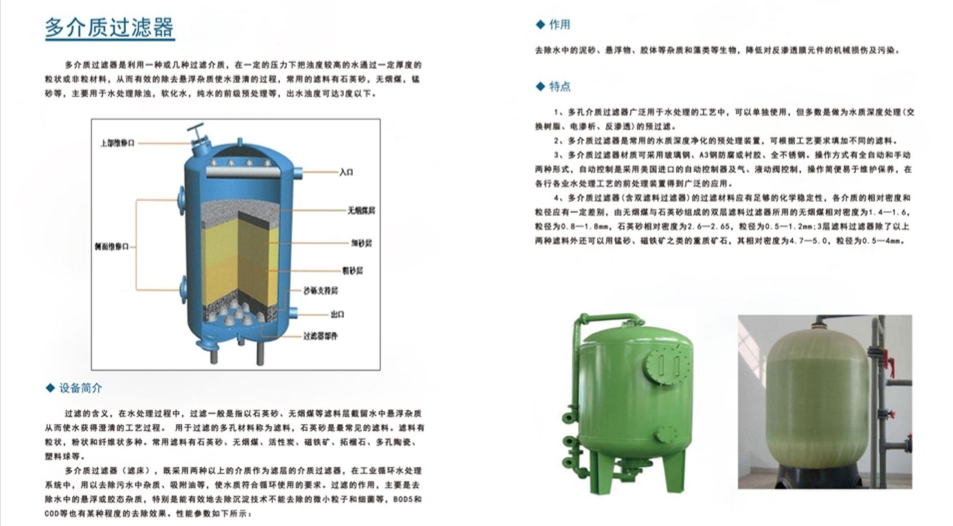

介质过滤:

沉淀后的海水通过多层介质过滤器,进一步去除细小悬浮颗粒。滤速一般控制在8-12m/h,过滤后的海水浊度应低于1NTU。

微滤/超滤:

采用孔径为0.01-0.1μm的微滤或超滤膜作为精密过滤手段,几乎可以完全去除水中的悬浮物、胶体和大部分微生物。这一步骤能显著降低后续反渗透膜的污染风险。

化学调节:

根据后续工艺需要,可能还需进行pH调节、阻垢剂投加、消毒等化学处理。例如,为防止反渗透膜结垢,通常需加入1-2mg/L的阻垢剂;为控制生物污染,可能需投加次氯酸钠(0.5-1mg/L余氯)并进行脱氯处理。

核心淡化工艺

1.反渗透淡化系统

反渗透(RO)是当前海水淡化的主流技术,其核心是利用半透膜在压力驱动下实现盐分与水分离的过程。

高压泵送:

预处理后的海水通过高压泵加压至5.5-8.0MPa,为反渗透提供驱动力。高压泵是系统的主要能耗设备,约占整个淡化厂用电的35-45%。

膜分离过程:

加压海水进入反渗透膜组,在膜两侧的渗透压差作用下,水分子透过膜成为淡水,而盐分和其他溶解物被截留形成浓盐水。

能量回收:

为降低能耗,现代RO系统都配备能量回收装置(如PX压力交换器),将浓盐水的压力能(约占输入能量的30-40%)回收利用,可降低系统总能耗15-25%。

2.多级闪蒸系统(MSF)

多级闪蒸是热法淡化的主要技术之一,特别适用于有余热可利用的场合。

加热阶段:

海水在加热器中被蒸汽加热至90-110℃,然后进入压力逐级降低的闪蒸室序列。

闪蒸冷凝:

在每级闪蒸室中,部分热水因压力突然降低而"闪蒸"为蒸汽,这些蒸汽在下一级的冷凝管外冷凝成淡水,同时释放的潜热用于加热管内的海水。大型MSF装置可有12-25级,造水比(产水量/加热蒸汽量)可达8-12。

3.多效蒸馏系统(MED)

多效蒸馏是另一种高效的热法淡化技术,其特点是将多个蒸发器串联运行。

蒸发冷凝循环:

加热蒸汽进入第一效蒸发器,加热管内的海水并产生二次蒸汽;这些二次蒸汽作为下一效的热源,依次类推。通常MED系统有4-12效,最后一效的蒸汽在冷凝器中被冷却海水冷凝。MED的造水比一般为10-16,高于MSF。

后处理系统

淡化后的水还需进行适当后处理才能满足使用要求:

矿化调节:

反渗透产水几乎不含矿物质,需添加适量的钙、镁等矿物质(通常通过石灰石接触或投加矿物盐)来调节口感并减少对管网的腐蚀性。

pH调节:

RO产水通常呈弱酸性(pH5-6.5),需加碱(如氢氧化钠、碳酸钠)调节至7-8.5,符合饮用水标准。

消毒处理:

最后通过紫外线消毒或投加少量氯(0.2-0.5mg/L余氯)确保微生物安全。对于热法淡化,产水本身已通过高温杀菌,通常只需维持微量余氯即可。

浓盐水处理

海水淡化过程会产生大量浓盐水(盐度约为进海水的1.5-2倍),其处理方式包括:

环保排放:

通过扩散器将浓盐水与大量海水混合后排放,确保排放点附近的盐度升高不超过环境背景值的10%。

资源化利用:

从浓盐水中提取有价值的化学物质(如食盐、溴、镁等);或用于盐业生产、化工原料。

零排放处理:

在环境敏感区域,可能采用蒸发塘、结晶器等将浓盐水进一步浓缩至固体,但成本较高。

海水淡化技术通过预处理、核心脱盐(如反渗透或多效蒸馏)及后处理,将海水转化为可用的淡水,有效缓解水资源短缺问题。预处理去除悬浮物和杂质,核心环节分离盐分与水分,后处理则调节水质以确保安全。尽管技术成熟,但能耗高、成本高及环境影响仍是挑战。

如果您想了解更多海水淡化过滤流程与步骤相关的资讯,欢迎随时在本网站留言或来电咨询相关资讯!感谢您认真阅读!

本文由环润环保(http://www.huanrunsz.com/)原创首发,转载请以链接形式标明本文地址或注明文章出处!

你可能还想了解: